排产软件在钣金工厂的应用与网络信息安全软件开发策略

随着制造业智能化转型的深入,钣金工厂的生产管理正经历从传统经验驱动向数据智能驱动的变革。在这一进程中,排产软件的应用成为提升生产效率、优化资源调配的关键工具,而其背后的网络与信息安全软件开发,则是保障工厂数字化系统稳定、可靠运行的基石。

一、排产软件在钣金工厂的核心应用价值

钣金加工具有多品种、小批量、工艺复杂等特点,传统手工排产难以应对动态订单和资源约束。专业排产软件的引入,为工厂带来了显著效益:

- 智能优化生产计划:通过算法模型(如遗传算法、约束规划)自动平衡设备负载、物料供应与交货期,快速生成最优或近优排程方案,缩短计划周期。

- 实时可视化监控:通过甘特图、看板等界面实时展示订单进度、设备状态和产能利用率,帮助管理者快速响应异常(如设备故障、订单变更)。

- 资源精细化管理:集成模具、刀具、人员等资源数据,避免冲突与闲置,提升整体设备效率(OEE)。

- 数据驱动决策支持:积累历史排产数据,通过分析瓶颈环节、订单履约率等指标,为产能规划与工艺改进提供依据。

二、钣金工厂排产软件面临的网络与信息安全挑战

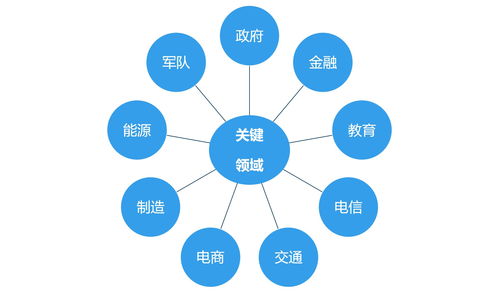

当排产软件与MES、ERP等系统集成,形成工厂数据流中枢时,其安全性直接关系到生产连续性乃至商业机密:

- 网络攻击风险:工厂内网可能因外部接入(如远程维护、供应链协同)面临病毒、勒索软件入侵,导致排产中断或数据篡改。

- 数据泄露隐患:工艺参数、客户订单等敏感信息在传输与存储中若未加密,易被窃取或篡改。

- 系统稳定性威胁:排产软件需7×24小时运行,网络延迟或服务器故障可能引发生产紊乱。

- 权限管理漏洞:未严格区分操作员、计划员、管理员权限,可能导致误操作或越权访问。

三、面向钣金排产场景的信息安全软件开发策略

为应对上述挑战,在开发与部署排产软件时,需将安全机制融入系统生命周期:

- 架构层安全设计:

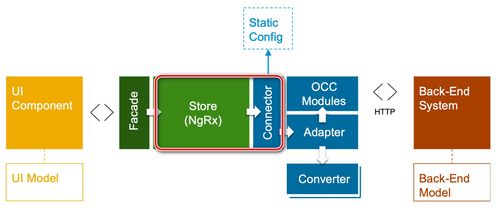

- 采用微服务架构,将排产核心模块与外部接口分离,通过API网关统一管控访问,降低单点故障风险。

- 部署工业防火墙隔离OT(运营技术)与IT网络,对排产服务器实施白名单访问控制。

- 数据全周期保护:

- 传输加密:使用TLS/SSL协议保障排产指令、状态数据在网络传输中的机密性与完整性。

- 存储加密:对数据库中的工艺库、订单信息进行AES加密存储,关键数据可实施脱敏处理。

- 备份与容灾:建立排产数据的增量备份与异地容灾机制,确保故障时可快速恢复。

- 身份认证与权限管控:

- 实施多因素认证(如密码+动态令牌)登录排产系统,并对用户操作进行完整日志记录。

- 基于角色(RBAC)的细粒度权限管理,如仅允许计划员调整未锁定订单,防止越权排程。

- 实时监测与响应:

- 嵌入安全信息与事件管理(SIEM)模块,监控排产系统的异常访问、高频失败登录等行为。

- 结合威胁情报,定期对软件进行漏洞扫描与渗透测试,及时修补安全补丁。

- 合规与培训:

- 遵循《网络安全法》及ISO/IEC 27001标准,制定排产系统安全运维规范。

- 对工厂人员开展安全意识培训,避免社会工程学攻击(如钓鱼邮件)导致凭证泄露。

四、未来展望:安全与智能的深度融合

随着数字孪生、人工智能在排产中的应用深化,未来钣金工厂的排产软件将更强调安全与智能的协同:在利用机器学习预测订单延期风险、自适应优化排程的需通过区块链技术保障排产记录不可篡改,或借助边缘计算将敏感数据处理本地化,减少云端传输风险。

###

排产软件是钣金工厂迈向智能制造的核心引擎,而网络与信息安全则是确保这一引擎持续稳定运转的“润滑剂”与“防护罩”。工厂在引入排产系统时,必须将安全视为前提而非附加项,通过前瞻性的安全软件开发策略,构建韧性生产体系,方能真正释放数字化带来的效率红利,在激烈市场竞争中行稳致远。

如若转载,请注明出处:http://www.xinshuipay.com/product/28.html

更新时间:2026-02-27 12:37:40